AIR LEAK TESTER

高品質な製品作りを

サポートする

コスモ

エアリークテスター

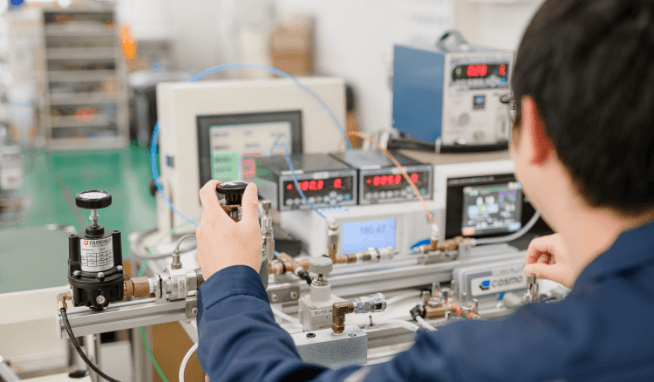

私達の身近な製品で密閉されたものは数多くあります。

品質のよい製品を安心して使用していただくために、これらの製品を生産する際にリークテスタが不可欠です。

コスモ エアリークテスターは各産業に普及しており、日本のみならず世界でトップレベルのシェアを誇ります。

Features 01

生産累積10万台以上出荷

エアリークテスターの用途は医療機器、住宅機器、電子部品・電気機器、食品容器などにも拡大しました。

異なる用途の製品は求める性能仕様も異なります。

数リットルもある容器のリークテスト、僅か数立方ミリという密封電子部品のリークテストなど、仕様はさまざまで、それぞれに最適なテスト方法の研究開発をすすめてきました。

当社のエアリークテスターは10万台以上が市場に出荷され各産業で活躍しています。

Features 02

販売展開国13カ国

当社は、1989年代に米国と韓国に駐在事務所を、

台湾へ海外拠点を設置するなど海外のお客様への

サポート体制の構築を行ってきました。

いまでは拠点は中国、東南アジア諸国、インドなど

13カ国にのぼります。すでにこのなかの多くの国で、リークテスト専門スタッフによる日本と同じ品質の

サービスが提供できる体制ができております。

今後も、すべての国で安心してリークテスターを使用

して頂くことができるように努力をしてまいります。

Features 03

1,000万回以上

高耐久性を実現

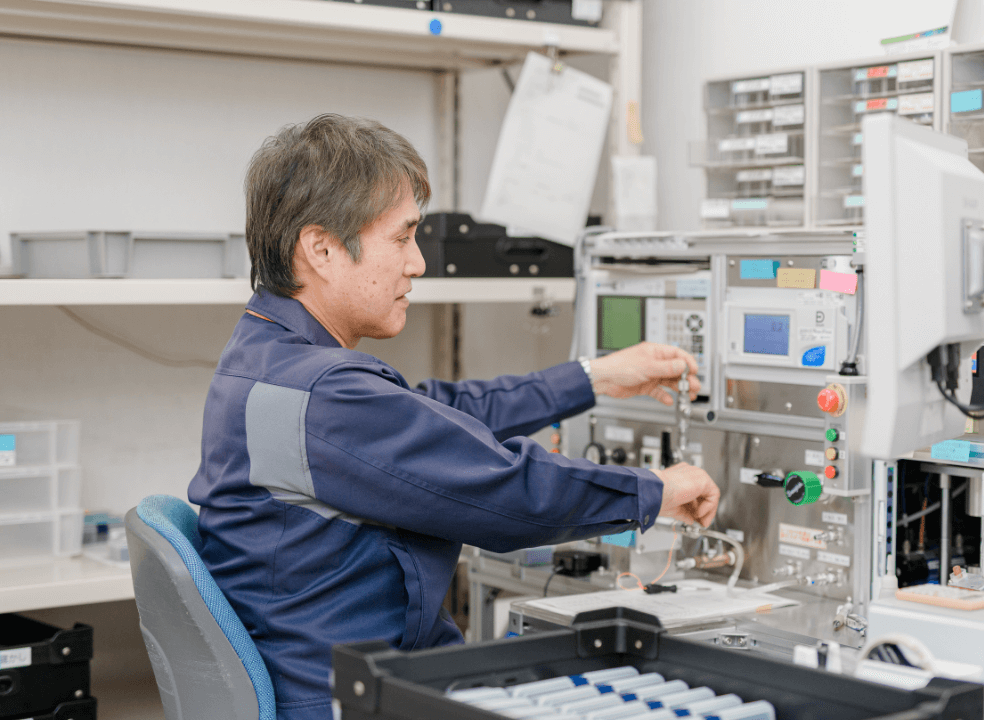

標準で高感度0.1Pa、高耐差圧5MPaの差圧センサーを搭載しており、独自に開発されたエアバルブ搭載の

インテリジェントエア回路により高い計測再現性と

リーク感度を得ることができます。

当社の開発した差圧センサーは最大使用圧を1000万回以上加えても変わらぬ感度特性で使用することが

できます。

現在ではさまざまな問題を解決しテスト圧16MPaまで可能なリークテスターの提供を行っています。

Features 04

全国14箇所点在

迅速なサービス対応

故障が発生したとき適切な対応をどれだけ迅速に

取れるかというサービス体制も重要です。

当社は全国に8箇所の営業拠点と6箇所のサービス

センターがあります。

リークテスターには欠かせないビフォアサービスからアフターサービスまでそれぞれ専門スタッフを配置し万全の体制で取り組んでいます。

エアリークテスターに求められるもの

リークテストに責任をもちます

リークテスターは漏れによる僅かな圧力変化を精確に捉える技術だけで成り立つものではありません。漏れ以外のさまざまな圧力変化を発生させる原因をみつけその影響を抑える技術が必要です。

それらの要因の多くはワークのクランプシール装置、治具配管、周囲温度などのテスト環境にあります。ときにはワーク自身に変形、温度変化、内部漏れなど問題点を抱える場合もあります。

これらを総合的に解析し対処する技術が我々メーカーに求められるエアリークテスト技術です。当社はこの技術の提供を役割として、最後までリークテストに責任を持つことをお客様へお約束いたします。

求められる高い信頼性に応えます

リークテスターに最も強く求められるのは信頼性であり、当社がリークテストに責任をもつことがお客様の信頼につながると考えます。

そのためにコスモ計器はどのような使用環境においてもお客様に不安を与えない製品の提供と、それを的確に使いこなすための技術サポートを行います。

実証された優れた耐久性・少ない故障

耐久性に優れ、故障しないことが生産ラインで使用されるテスターとして重要です。

故障によるライン停止、誤判定によるトラブルは大きな損害となり、故障が多ければ予備品も必要になります。

当社のリークテスターは国内で最も使用実績が多いうえ、優れた耐久性、故障頻度も少ないことが実証され、多くのお客様から評価を頂いています。

差圧ゼロで良品判定する

原理方式に伴う問題点

差圧式リークテスターの各メーカーはほぼ共通して難しい問題を抱えています。

それは、差圧が一定値以下でゼロに近い値であれば良判定するという原理方式にあります。

つまり、差圧センサー出力が停止する、バルブが動作しない、バルブや差圧センサー内部で導通あるいは漏れているなど、リークがあっても差圧が発生しないあるいは発生しても検知しないという不具合が起こりえるという問題です。

漏れマスターで感度チェックするまで不具合は発見されず不良品でも良判定となります。

この不具合を見逃すと重大なリコールに発展しかねません。多くのリークテスターメーカーの製品は、このことに十分な対策がとれていないのが実情の様です。

危険性を回避するため次の対策を行っています。

- 対策01

-

徹底した差圧センサー感度チェック

毎回のテスト完了時にエアブローを行い、このとき発生する圧力差を差圧センサーで計測することにより差圧センサーの出力をチェックしています。

- 対策02

-

定期的に自動感度チェックプログラムを実行

毎回のテスト完了時にエアブローを行い、このとき発生する圧力差を差圧センサーで計測することにより差圧センサーの出力をチェックしています。

- 対策03

-

塵などの異物に強いポペット方式採用

エアバルブは塵などの異物に強いポペット方式採用しています。

軸受けに組み込まれた潤滑ワイパーのグリス自動供給により1000万回の

高耐久性を実現し、ポペット方式のバルブはオイル切れや塵によるバルブ

動作不具合、内部漏れによる感度低下を構造上低く抑えることができる

ため、メンテナンスなしでも長期間安心して使用できます。 - 対策04

-

テスト圧を監視

リークテストサイクルにおける各工程で、テスト圧を監視することにより、供給されたテスト圧及び各バルブの動作チェックをしています。

これまでもこれらからも

「漏れ」を計測する

先の価値へ

これまで多くの問題に直面しそれらを解決し、

実績を積み重ねてまいりました。

当社は極めて低硬度で伸縮性と耐久性に優れたシール材を開発し、段差のある面や鋳肌面のシールなどに活用でき、従来困難な形状のワークも

リークテストが可能となりました。

これもお客様の要求により実現したものであり、当社のリークテスト技術の一層の発展を促しました。

しかしながらまだ不十分な点も幾つかあります。リークテストにおける

大きな課題といえるのがワーク及び環境温度の影響です。ワーク表面温度

との相関特性から、温度影響を補正する方式の温度補償ユニットをはじめ、

それぞれの条件に適した方式の開発に取り組んでいます。

これまでもこれからも当社は、安心して「漏れ」を計測するためにさらなる性能向上へ向けての製品づくり、また、今度もお客様が抱える問題の解決に全力で取り組んでまいります。