自動車部品、ガス機器部品などの量産ラインにおけるリークテストは従来から最もネックになっている工程の一つです。

ワークにエアーを封入後、水没させて気泡を目視チェックする方法は一般的によく使用される方法ですが、見落としが避けられない、乾燥工程が必要、自動化ができないなどの欠点があります。

これに代わる色々な検査器が使用されてきましたが検出感度、耐圧、ランニングコスト、取扱い上などで不満足な点が多くありました。これら従来の方法にとってかわりもっとも効果的で実用性の高い自動漏れ検査器として改良を重ね実用化されたのが差圧式エアリークテスターです。

エアリークテスター使用のメリット

- 自動化が達成できる

- 人手が節減できる

- 作業が簡単で、熟練は不要

- 作業環境が改善する

- メンテナンスが容易

- 検査性能がアップする

- 漏れ規格が定量化できる

- 不良率が低減する

- データの統計処理・解析ができる

- クレーム件数が低減する

- 歩留り率が向上する

- 乾燥工程が不要

- 検査時間が短縮する

- ランニングコストが低い

液没試験、発泡漏れ試験と

エアリークテスターの比較

| エアリーク テスター |

液没試験、 発泡漏れ試験 |

|

|---|---|---|

| 自動化機能 | 作業効率UP、人手の削減 |

作業者の負担が大きい |

| 数値管理 | データ管理可能、検査性能UP |

検出力に個人差が生じる |

| 乾燥工程 | 乾燥工程が不要 |

乾燥工程が必要 |

エアリークテスター導入と漏れ規格

エアリークテスターを導入するには定量的な漏れ規格を設定することが不可欠になります。このためにあらかじめどの範囲の漏れが許容されるのか従来の水没気泡目視方式との比較や実際の使用状況での検証を行うことが求められます。

また、過去の使用実績、同様なワークの規格を参考に定めることもできます。リークテスターの漏れ検出力はテスト時間、テスト圧力などのテスト条件によって変わります。複数の漏れの無い良品ワークと漏れ基準器(リークマスター)を使用し、いくつかの条件でテストを行えばデータから検出の実力値を知ることができます。ライン導入時にはワーク温度や環境温度、クランプシール装置の安定性も検出力に影響をしますので注意が必要です。

漏れ量の単位

- atm・mL/s またはatm・mL/min

1秒間または1分間に大気中に漏れる空気の容積。atm・は省略することが多い。

μgr/s またはμgr/min

1秒間または1分間に大気中に漏れる空気の重量。

1μgr(マイクログラム)⇒0.83×10-3 mL(1atm 20℃において) - Lusec(ルーセック)

1 Lの真空容器において毎秒1μHgの圧力上昇のある漏れ量。

1 Lusec=1/760 mL/sec≒1.32×10-3 mL/s - Torr・L/sec

1 Lの真空容器において毎秒1 Torrの圧力上昇のある漏れ量。

1 Torr・L/s=1000 Lusec≒1.32 mL/s - Pa・m3/s

1 Pa・m3 /s = 9.869 atm・mL/s

1atm・mL/s = 1.013 × 10-1 Pa・m3/s

※ 漏れ量は大気圧での体積を表す

漏れ検知法の種類

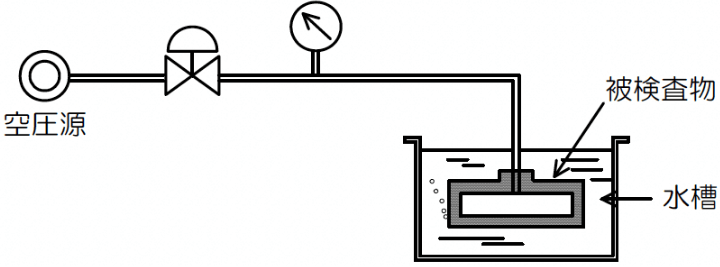

液没試験、発泡漏れ試験

被検査物内に圧縮空気を封入し、水中に浸漬するか、石鹸水を塗布して気泡を目視する。

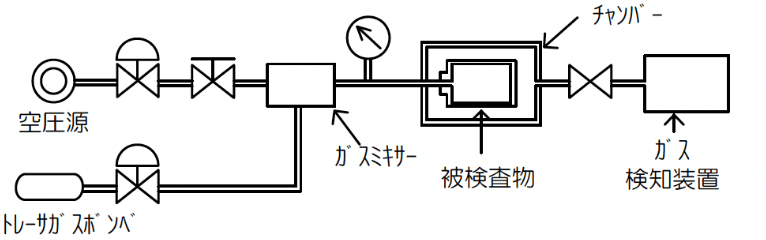

トレーサーガスリークテスト

被検査物内に空気中にない異種ガス(水素、ヘリウムガス又有機ハロゲンガス、フロンガスなど)をトレーサーガスとして圧縮空気に混入させて封入し、被検査物を囲む密閉容器(チャンバー)内に漏れたガスをガス検知装置(水素リークディテクター、ヘリウムリークディテクター、など)で検知する。

(該当製品:ヘリウム・水素・バッテリーリークテスト)

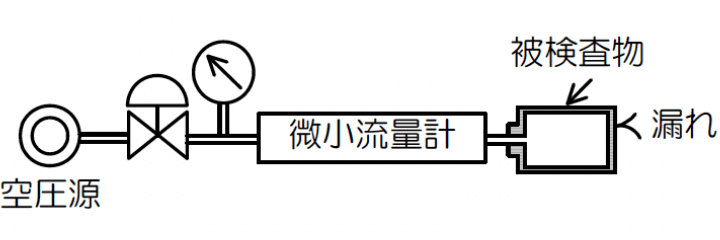

流量測定法

漏れ量は流量と同等であることから微小流量計を介して被検査物に空気を供給する方法で漏れ量を測ることができる。

(該当製品:エアフローテスターAF-R221)

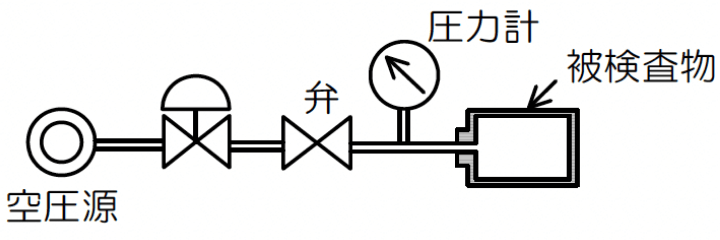

圧力変化法加圧法・圧力変化法減圧法

正圧または負圧を加える。

その後、弁で封止した後の漏れによる時間的圧力降下を圧力計または圧力センサー、圧力スイッチなどで検知する。

(該当製品:デジタル圧力計DP-340BA)

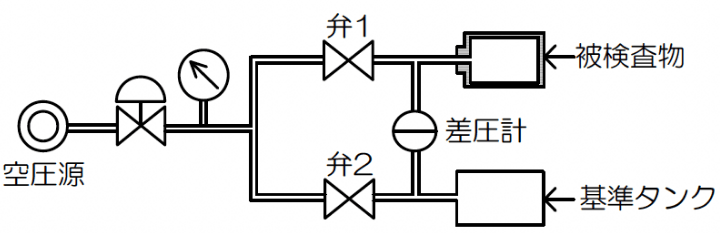

差圧法

圧力変化法加圧法・圧力変化法減圧法で圧力計の代わりに差圧計(U字管、差圧センサーなど)を使用し、被検査物の漏れによる圧力降下を基準タンクとの差圧として検出し高感度に検知する。

現状のエアリークテスターは本方式が採用されている。

(該当製品:エアリークテスター)

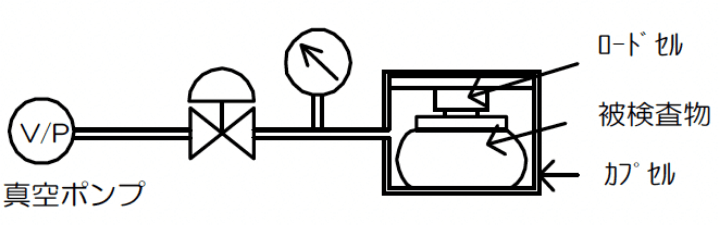

歪み検知法

お菓子や薬の包装品(ピロー包装など)に対応する手法。

空気が入っている包装品をカプセルに入れカプセル内を真空にすると膨らみ、漏れがあると膨まなくなる。その膨らみを歪みとして検知する。

液没試験、発泡漏れ試験

凡例

- 特に良い

- 良い

- あまり良くない

- 悪い

| 漏れ検知法 | 自動化 | 検出能力 | 信頼性 | 耐久性 | 汎用性 | 経済性 |

|---|---|---|---|---|---|---|

| 液没試験、発泡漏れ試験 | ||||||

| トレーサーガスリークテスト | ||||||

| 流量測定法 | ||||||

| 圧力変化法加圧法、圧力変化法減圧法 | ||||||

| 差圧法 | ||||||

| 歪み検知法 |